A lo largo de la historia los escaladores han intentado protegerse lo mejor posible atendiendo a los criterios válidos para cada época en función de los conocimientos técnicos del momento, valores éticos imperantes, etc. Por consiguiente, hemos visto desfilar una serie de elementos que aunque hoy nos parezcan rudimentarios siempre han estado a la altura de los tiempos.

En el equipamiento para mejorar la seguridad de las vías hemos recurrido a los clavos en sus más diferentes variedades, a los empotradores (entendiendo por estos fisureros y friends) y a los cordinos para aprovechar los puentes de roca y las sabinas. Estos tres tipos de seguros los consideramos como anclajes recuperables, porque pueden sacarse sin destruir su esencia.

En contrapartida y paralelamente a la evolución de la escalada sobre placas sin fisuras, aparecieron los anclajes fijos, los cuáles una vez puestos no se podían extraer (excepto rompiéndolos). A este grupo pertenecen los buriles o remaches, pitones de expansión, espits, parabolts y anclajes químicos o sellamientos.

Si vamos cerrando el círculo y sólo nos interesa la máxima seguridad (aunque sea a costa de pagar un precio elevado y de introducir elementos contrarios a las corrientes «limpias», a la estética y al paisaje) tenemos por fuerza que utilizar los anclajes permanentes de altas prestaciones, que no han sido concebidos específicamente para la escalada, sino que los equipadores hemos adaptado de las modernas técnicas de fijación empleadas en ingeniería y construcción. Por eso no es de extrañar que se use este tipo de anclajes en las vías de escalada deportiva y en las zonas de enseñanza, ya que no podemos permitirnos accidentes bajo ningún concepto.

Actualmente, en el equipamiento de itinerarios de escalada deportiva predominan dos tipos de anclajes: Anclajes químicos y los anclajes mecánicos, el primero de ellos será el que vamos a tratar detalladamente a continuación.

ANCLAJES QUÍMICOS O SELLAMIENTOS

Son los anclajes que más seguridad ofrecen. Están formados por dos elementos: pieza metálica y adhesivo (resina). Las piezas metálicas acostumbran a ser varillas de acero inoxidable o galvanizado (de diámetro de 10 a 14 mm.) y de longitudes variables (más de 7 cm); se las conoce con el nombre de tensores y poseen un anillo para mosquetonear.

Los sellamientos constituyen los anclajes más seguros y universales de todos cuantos existen; su vida útil resulta superior a la de los demás (30 años como mínimo). Representan la única alternativa fiable sobre rocas blandas o arenosas. Aunque a priori posean un coste mayor que otras opciones más populares (parabolts), son más rentables a la larga debido a su duración e inviolabilidad.

SIEMPRE QUE RESULTE POSIBLE, SE DEBEN EQUIPAR LOS ITINERARIOS DEPORTIVOS CON ANCLAJES QUÍMICOS. UNA ZONA DE ENSEÑANZA DEBE SER CREADA CON PACIENCIA, SIN ESCATIMAR DINERO NI MEDIOS TÉCNICOS O HUMANOS, PARA EVITAR FUTURAS RESPONSABILIDAOES MORALES Y PENALES.

LAS RESINAS

Son adhesivos de dos componentes que poseen gran resistencia. El endurecedor (o catalizador) debe mezclarse con la resina-base en proporciones exactas, bien manualmente o bien automáticamente (pistola y cartuchos especiales). No activan la corrosión de los metales.

Existen tres tipos diferentes:

- Resinas epoxi.

- Resinas epoxi·acrilicas.

- Resinas de poliéster.

Resinas epoxi

Son extraordinariamente resistentes. La más conocida es el Sikadur 31 (de la firma suiza SIKA).

Su resistencia alcanza valores muy elevados, pues se rompe antes la roca que rodea al anclaje que el conjunto «resina-metal·piedra». Esto es debido a que resulta muy superior la resistencia del anclaje que la de la misma roca. El Sikadur 31 se presenta en dos botes (peso total: 1,3 kg). Posee una resistencia a la compresión de unos 700 kp/cm² (¡más que muchas calizas!) y a la flexotracción de 350 kp/cm² . Su adherencia sobre el acero ronda los 100 kg/cm². Es la única resina válida para pegar tensores lisos o sin estrías. No debe ser inyectada a temperaturas inferiores a +5ºC.

Rendimiento: un bote da para sellar unos 30 tensores (taladro de 80 x 12 mm.).

Resinas epoxi-acrílicas

De resistencias comparables al Sikadur-31, fraguan mucho más rápidamente y tienen un precio equivalente. Existen diversas marcas entre las que se encuantran Fosroc, Desa, Sika, Hilty, UPATH, SPIT, etc

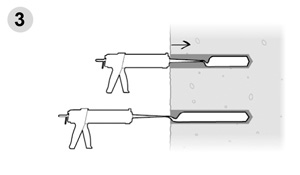

Todas ellas vienen ya predosificadas en cartuchos dobles -pero independientes- cuyo contenido se mezcla automáticamente en el interior de una boquilla de plástico. Dichos envases tienen una capacidad de 330 ml. de resina (sirven para colocar unos 14 anclajes).

La inyección se realiza mediante una pistola especial. Es un sistema limpio, rápido y cómodo.

Rendimiento: un cartucho da para sellar de 12 a 15 tensores (taladro de 80 x 12 mm.).

Resinas de poliéster

Se comercializan como mortero (en lata) o en versión de cartucho de dos componentes. No resultan aconsejables para su uso en escalada, ya que se ha demostrado que en ciertas condiciones de humedad o en presencia de materiales alcalinos se descomponen. Así como la resistencia de otras resinas oscila entre los 2.000 y los 5.000 kp., las resinas de poliéster pueden no superar los 500 kp.

ALGUNAS OBSERVACIONES

- Es extremadamente importante respetar los tiempos de fraguado de cada producto. Aunque estén secos al tacto, pueden encontrarse blandos en el interior. Estas resinas tarda en endurecer completamente unos 3 días, por lo que conviene dejar un tiempo adicional de margen para evitar sustos. En las fichas técnicas de las resinas se suele indicar la velocidad de estas reacciones químicas exotérmicas en función de la temperatura existente.

- ¡Ojo a la caducidad! Ha de venir marcada en el envase y hay que respetarla SIEMPRE. En general, duran un año a partir de su fecha de fabricación. Los cartuchos de dos componentes no deben utilizarse tras llevar abiertos más de un mes.

- La mezcla de los dos componentes ha de ser perfecta. Para la resina Sikadur 31 EF hay que mezclar manualmente 3 partes del componente blanco y 1 de negro, hasta que adquiera una tonalidad gris homogénea (sin trazos negros o blancos). En el caso de los cartuchos, cortaremos/ abriremos su boca y comprobaremos antes de roscar la boquilla mezcladora que el producto sale al unísono por los dos orificios (esta operación habrá de repetirse cada vez que cambiemos la boquilla). No inyectar la primera embolada.

- Colocar un cartel avisando de cuándo podrá escalarse la vía. Si es necesario, tapar todos los orificios de mosquetoneo de los tensores con esparadrapo para prevenir que en una escuela masificada alguien pretenda meterse antes de tiempo.

- En general, los químicos no deben ser colocados en zonas que sufran ciclos repetidos de heladas-desheladas o temperaturas muy bajas (alta montaña).

- La correcta penetración de las resinas epoxi-acrílicas en los intersticios de cualquier tensor sin rosca clásica (tipo Fixe, Petzl, Jom o similar) debe verificarse cuidadosamente. De lo contrario, estas piezas inoxidables pueden ser extraídas con cargas muy bajas (300 kp), pues dichas resinas no han sido concebidas para adherirse sobre acero inoxidable liso.

- Desaconsejamos el uso de ampollas químicas autorrompibles para equipar vías de escalada, pues están diseñadas para ser mezcladas con taladro y un adaptador especial, y sólo contienen resina suficiente para perforaciones perfectas sin poros (hormigón de alta calidad), siendo inapropiadas para calizas porosas o rocas heterogéneas. Tampoco permiten la maniobra de encastrado (encajamiento del orificio de mosquetoneo en la roca), imprescindible para alcanzar unos valores adecuados de resistencia lateral.

- El Sikadur 31 no debe ser inyectado si la temperatura es inferior a +5°C. En cualquier caso el producto ha de mantenerse como mínimo a +5°C hasta el momento de su aplicación. Huir de días calurosos (+30°C) y de las paredes recalentadas por el sol, pues aceleran tanto el proceso de fraguado que la resina puede agrietarse. No introducir sellamientos los días lluviosos o en agujeros mojados.

- ¡Precaución! El contacto de estos productos químicos con partes sensibles del cuerpo (especialmente los ojos) resulta muy peligroso.

¿CÓMO COLOCAR LOS ANCLAJES QUÍMICOS?

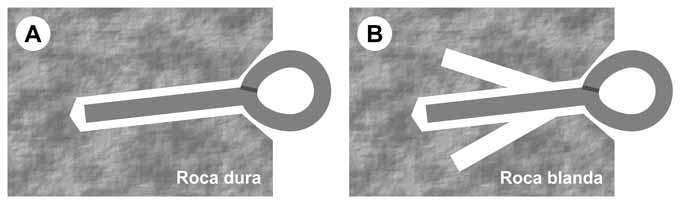

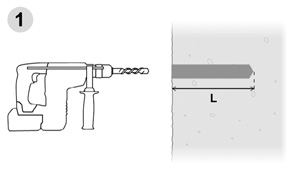

- Taladrar la roca con una broca 2 mm más ancha que el diámetro del tensor. La profundidad de perforación suele oscilar entre los 7 y los 10 cm (depende de la longitud útil del tensor), pero en cualquier caso ha de ser la suficiente para permitir un posterior encastrado. Conviene inclinar el taladro unos 10-20° hacia abajo, asi el tensor podrá trabajar durante toda su vida haciendo palanca (ventajoso). Ver figura A.

- Perforar el extremo superior e inferior del exterior del agujero, para así lograr encajar adecuadamente el tensor (encastrado). Ver figura A.

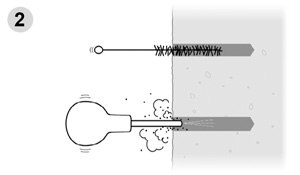

- Limpiar a fondo el agujero combinando dos sistemas: escobilla y perilla. Tras soplar el polvo (con la perilla o un tubo de plástico flexible) restregaremos bien el interior con una escobilla, similar a la empleada para limpiar tubos de ensayos. Repetir varias veces la operación. La utilización de la escobilla es inexcusable si de verdad queremos que la resina «agarre» lo máximo posible. Puede ser sustituida por un cepillo de dientes de cerdas duras.

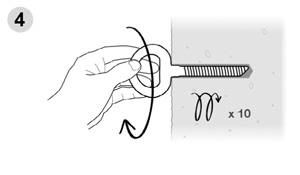

- Inyectar la resina lentamente desde el fondo hacia afuera. Llenar tres cuartas partes del agujero e introducir el tensor rotándolo despacio. Con los dedos ocuparse de que el adhesivo penetre en las estrías, agujeros o rosca del tensor. Cuando la resina desborde (obligatorio), limpiaremos el sobrante con un trapito, espátula o guante.

- ¡Ojo a las soldaduras, siempre deben quedar hacia arriba! Si fuera necesario dar unos golpecitos con el martillo para acabar de encajarlo.

- No tocarlo o traccionar de él mientras está fraguando.

- Las rocas muy blandas requerirán un ensanchamiento interior, para que la resina haga un «Capuchón» resistente a la extracción, y un tensor de longitud especial (entre 10 y 15 cm). Ver figura B.

Recuerda, siempre que sea posible se debe equipar las vías deportivas en zonas de enseñanza con anclajes químicos.

¿Te ha resultado útil esta información?. Si te ha gustado lo que has leído, nos encantaría que lo compartas con tus redes y que te unas a nuestra comunidad.

Fuente consultada:

FEDME – Federación Española de Deportes de Montaña y Escalada – Escuela Española de Alta Montaña – Cuaderno Técnico nº3 – Técnicas de equipamiento para la escalada en roca y zonas-escuela