Etapas de ejecución para climatización Geotérmica

En los siguientes párrafos se resumen las distintas etapas que componen la ejecución de una instalación geotérmica de tipo cerrada con captación vertical, destacando los principales aspectos prácticos y normativos a tener en cuenta. Se desarrolla esta tipología de captación geotérmica al considerar que en su ejecución se implementan casi todas las técnicas necesarias para cualquier otro tipo de captación. Se obvian las técnicas de instalación de la propia unidad de bomba de calor al no considerarse este el objetivo del presente documento.

Diseños de captación geotérmica cerrada

De manera genérica el diseño de un sistema de captación geotérmica consiste en determinar la longitud del intercambiador que, con cualquiera de las tecnologías de captación cerrada, habrán de instalarse en el subsuelo para conseguir el intercambio de Energía necesario. En instalaciones de pequeña o mediana potencia (hasta 30 kW) el diseño del sistema de captación se realiza a partir de lo indicado en la directiva VDI 4640 ( “Thermal use of the underground») part. 2, u otras guías contrastadas que generalmente se basan en aquella. En estas, los principales parámetros intervinientes del subsuelo suelen estar tabulados para los valores normalizados. El conocimiento de la composición del subsuelo en el que se pretende realizar la instalación permite diseñar el sistema mediante una serie de formulaciones que se suelen incluir en las guías.

Para potencias mayores, el criterio de diseño debe basarse en un ensayo previo en la zona conocido como TRT o «Test de Respuesta Térmica». Este consiste básicamente en la introducción de una cantidad de calor conocida en un sondeo piloto para obtener experimentalmente la respuesta y, con ello, los parámetros más importantes del subsuelo que van a intervenir en el diseño de la instalación.

Para el diseño son necesarios los siguientes datos, tornados como valor tabulado normal o, en algunos casos, como resultado del ensayo TRT:

- Conductividad térmica del subsuelo

- Capacidad térmica especifica

- Acuíferos subterráneos

- Cantidad de humedad

- Número de horas de funcionamiento en invierno

- Número de horas de funcionamiento en verano

- Demanda térmica mínima simultánea en invierno

- Demanda térmica máxima simultánea en verano

- Coeficiente de desarrollo «COP» medio de la unidad bomba de calor en las condiciones de diseño (temperaturas de agua en ida y retorno interior, temperaturas de agua en ida y retorno a sondeos).

- Ratio de Eficiencia ‘EER‘ medio de la unidad bomba de calor en las condiciones de diseño (temperaturas de agua en ida y retomo interior, temperaturas de agua en ida y retorno a sondeos).

De la formulación a partir de estos datos se obtiene como resultado la longitud de captación total necesaria para cada uno de los regímenes de funcionamiento (invierno, verano y/o generación ACS), así coma la sección de los intercambiadores o sondas.

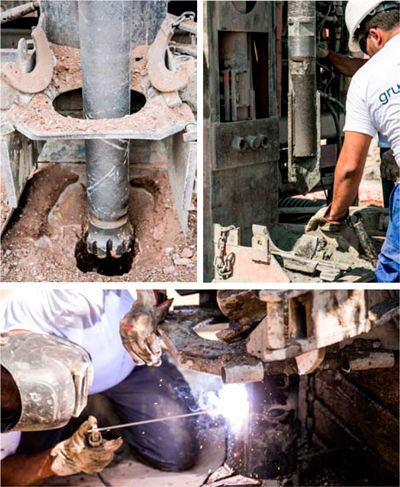

Realización de las perforaciones o excavaciones para captación geotérmica cerrada

Una vez determinado el tipo de subsuelo y elementos naturales presentes (profundidad de acuíferos, niveles freáticos…), la profundidad, ubicación y el número de sondeos, la perforación se realizaré por parte de una empresa especializada y debidamente registrada en la administración competente, que utilizara la tecnología más adecuada para cada tipo de terreno.

Los diámetros de las perforaciones deben estar comprendidos entre 110 y 165 mm. En el caso de que las perforaciones no presenten consistencia durante el tiempo que dura la ejecución y pilotado, se debe encamisar o reforzar hasta la profundidad en que se obtenga estabilidad en la perforación.

Si esta camisa es plástica, por ejemplo PVC, debe ser extraída antes del pilotado del sondeo con el objeto de no crear pantalla aislante entre la sonda y el terreno. Si su extracción se prevé imposible seré necesaria la introducción de encamisados metálicos.

Es importante destacar que, previo a la realización de cualquier trabajo de perforación geotérmica, es necesario la obtención de los permisos de la administraciones competentes y, en especial, la autorización por parte de Consejería de Economía, Innovación, Ciencia y Empleo en su sección de minas.

Para la introducción de la sonda en la perforación, se recomienda la utilización de un desbobinador. En el extremo de la sonda que esté siendo introducido debe colocarse un lastre para facilitar la instalación. En el caso de que exista presencia de agua en la perforación es aconsejable llenar la sonda de agua para evitar efectos de flotabilidad.

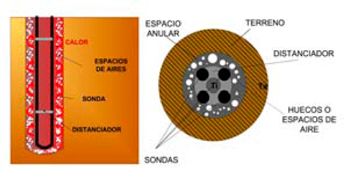

Si se pretende el relleno del sondeo mediante inyección, es necesario introducir una canalización de polietileno de alta densidad PE-100 con diámetro entre 20 y 25 mm simultáneamente a la introducción de la sonda. Con el objeto de mantener la distancia y el paralelismo entre las distintas canalizaciones que conforman la sonda, a la vez de asegurar la posición del tuba de inyección, es recomendable la instalación equidistante de varios distanciadores o elementos de posicionamiento.

Una vez introducida la sonda, y antes de la etapa de pilotado o relleno del sondeo, es primordial la realización de una prueba de estanqueidad a partir de un test de presión así como comprobar la correcta circulación de fluido.

Los extremos exteriores de las sondas deben protegerse de la entrada de cuerpos o partículas que pudieran colapsar e invalidar la canalización y/o perjudicar al sistema.

Relleno de espacio anular de la perforación: Morcem®Geogrout

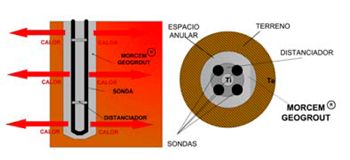

El espacio anular entre la sonda y la pared de la perforación debe ser rellenado, garantizando así la ausencia de espacios huecos. Este proceso, aunque parezca obvio, es determinante en el nivel de aprovechamiento de la Energía renovable. En efecto, es necesario garantizar una continuidad térmica entre la sonda y el subsuelo con el objeto de favorecer el intercambio.

El relleno del sondeo puede ser realizado mediante dos procedimientos:

- Inyección: este procedimiento consiste en el relleno de la perforación desde el fondo de la misma. Para ello se utiliza una bomba de inyección que, a partir de una canalización PE-100 instalada a través de los centros de los distanciadores, introduce el material de relleno desde abajo hacia arriba.

- Vertido por gravedad: mediante este procedimiento el material de relleno es vertido desde la superficie mediante una tolva canalizada a la boca de la perforación llegando al punto más profundo por efecto de gravedad. Para este método será necesario tener en cuenta la fluidez del material.

Es habitual, en los rellenos de perforaciones geotérmicas, la utilización de grava fina. Si bien esta solución puede ser válida en terrenos con humedad garantizada, en terrenos secos o con niveles variantes de humedad la falta de compactación del relleno puede producir como se ha indicado huecos que actúan como aislantes, reduciendo importante y peligrosamente la conductividad térmica del espacio anular, disminuyendo consecuentemente la capacidad de absorción y/o disipación de la sonda.

Además, en los rellenos mediante grava fina, la dilatación térmica de la sonda puede llegar a provocar redistribuciones del terreno del espacio anular y la aparición de cráteres en la zona de emboquillado. A su vez, el desprendimiento de grava provocado puede producir la introducción de gérmenes y bacterias en los acuíferos y la consecuencia contaminación de aguas subterráneas. Es importante tener en cuenta estos hechos ya que, frente a la Administración competente, todos los agentes intervinientes en la instalación y, en primera instancia, el propietario de la misma, son responsables de los daños que la instalación pueda producir en el subsuelo y sobre los recursos naturales presentes en la zona.

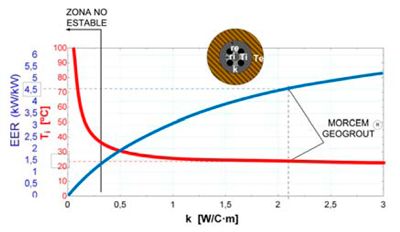

Desde el punto de vista del sistema, la consecuencia directa de estos espacios de aire en el anillo es la pérdida de eficiencia de la instalación, pudiendo llegar incluso a producir la inestabilidad en el sistema y el colapso en la bomba de calor. Efectivamente, come se desarrolla en el apartado de climatización, la imposibilidad de intercambio con el terreno produciría un consecuente aumento en la temperatura de la unidad y en la presión de condensación necesaria (régimen verano) o un enfriamiento excesivo del agua en el régimen invernal. «In extremis» la unidad puede sobrepasar los límites de diseño, produciéndose la actuación de los elementos de seguridad contra alta presión o el elemento de seguridad antihielo, provocando finalmente el colapso del sistema.

Es necesario destacar que estos fenómenos pudieran aparecer en tiempo posteriores a la puesta en funcionamiento coma consecuencia de un secado en el subsuelo circundante o el desprendimiento interanular.

Para corregir este problema es altamente recomendable la utilización de Morcem®Geogrout para el relleno del espacio anular en los sondeos geotérmicos. Morcem®Geogrout es un mortero especial de alta conductividad ideal para el bombeo, inyección y relleno de perforaciones de sondeos geotérmicos.

Su conductividad es superior a muchos de los valores tipificados más habituales de entre los subsuelos caracterizados por la “Guía técnica de diseño de sistemas de bomba de calor geotérmica» editada por IDAE (Valores de conductividad y capacidad térmica para distintos tipos de materiales tomados de Paud, D. Getohermal energy and heat storage. 2002), igualando el valor típicos de subsuelos con alto contenido en marga, esquistos arcillosos…

Como se puede observar en la curva teórica de transmisión ilustrada en la figura anterior, en el E.E.R. de trabajo de un sondeo relleno con Morcem®Geogrout, se obtienen puntos de trabajo de alta eficiencia (COP en torno a 4,5). En efecto, para un intercambio estimado de 60 W/m, con una temperatura del terreno de 18°C se puede observar que la temperatura de emisión necesaria para producir el ratio de intercambio es de unos 23°C. Por otro lado, también se observa en la figura anterior que para bajas conductividades, la temperatura de impulsión y con ello la presión de condensación se elevaría a valores de inestabilidad del sistema.

Por otro lado, sus características de alta fluidez y cohesión permiten su introducción por inyección o vertido por gravedad, consiguiendo así un excelente sellado y garantizando la continuidad exenta de huecos de aire entre la sonda y las paredes de la perforación.

Otras de las características de este material que lo confieren como solución ideal para aplicaciones geotérmicas son:

- Alta resistencia a las sales.

- No segrega

- No exuda

- Bajo contenido en sales solubles

- Elevada resistencia mecánica.

Con Morcem®Geogrout, Grupo Puma propone un avance real hacia un futuro de instalaciones geotérmicas más eficientes, seguras y completas durante toda su vida útil.

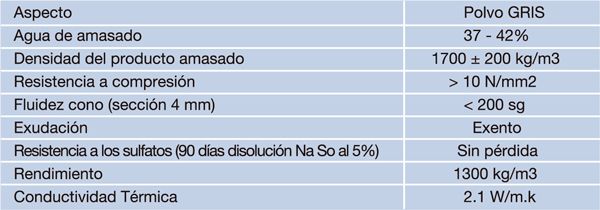

Ficha Técnica Morcem®Geogrout

Producto

Mortero de alta conductividad para bombeo, inyección y relleno en intercambiadores térmicos de instalaciones geotérmicas.

Composición

Producto de ligantes hidráulicos, cargas minerales micronizadas, margas naturales y otros aditivos.

Caracteristicas y aplicaciones

- Mezcla altamente fluida y cohesiva.

- Alta resistencia a las sales.

- Exento de segregación y exudación.

- Bajo contenido en sales solubles.

- Elevada resistencia mecánica.

- Excelente sellado manteniendo la continuidad entre la sonda y las paredes de la perforación.

Soportes

- El soporte debe estar limpio, firme, rugoso y libre de aceites, grasas, pinturas, restos de aceites desencofrantes, polvo, etc.

- Las superficies deben ser estructuralmente solidas.

- El soporte debe humedecerse para controlar la succión y prevenir una pérdida súbita de agua, pero sin que quede charcos en la superficie.

- Deberá tener una temperatura mínima de +5°C y máxima de +30“C.

Modo de empleo

- Realizar las perforaciones en el terreno e instalar las sondas.

- Relleno del espacio anular interior entre las sondas y las paredes interiores de la perforación con el mortero amasado mediante bomba equipada con sistema de mezcla adecuado y control de presión.

- Amasar mecánicamente con el agua indicada (5.5-6.3 Iitros por saco) hasta obtener una consistencia fluida añadiendo gradualmente el producto en polvo sobre una parte del agua prevista.

- Si es necesario se puede reducir el agua de amasado aumentando la viscosidad de fluido para situaciones donde existan terrenos muy permeables, arenas gruesas o cavidades. Los equipos de inyección pueden encontrarse limitados en estas situaciones por las presiones de trabajo necesarias.

Precauciones y recomendaciones

- No recuperar el producto amasado en mezclas anteriores.

- No aplicar por debajo de 5°C ni por encima de 30°C.

- No aplicar can riesgo de heladas.

Presentación

- Sacos de 15 Kg de papel plastificado.

- Almacenamiento hasta 1 año en su envase original cerrado, al abrigo de la intemperie y la humedad.

Nota

Las instrucciones de forma de uso se hacen según nuestros ensayos y conocimientos y no suponen compromiso. No liberan al consumidor del examen y verificación de los productos para su correcta utilización. La responsabilidad de la empresa se limitará al valor de la mercancía usada.

Puedes consultar información de productos relacionados visitando el siguiente enlace:

¿Te ha resultado útil esta información?… Si te ha gustado lo que has leído, nos encantaría que lo compartas con tus redes y que te unas a nuestra comunidad.

También puedes ampliar esta información en las siguientes entregas de esta entrada de nuestro blog:

- Geotermia I – Aplicaciones de la energía geotérmica

- Geotermia II – Climatización Geotérmica

Fuente: Manual de Mortero Técnico para Geotermia Morcem Geogrout – Grupo Puma